精科科技:从百万级工单到微米级管理

辰翊数字 × 精科科技 MES 定制开发项目案例

背景:百万级产能,微米级标准,信息化却滞后

精科科技是一家拥有强大制造实力的国家级高新技术企业,专注于金属粉末注射成型(MIM)工艺,服务于苹果、华为、小米、联想等知名品牌,广泛应用于5G通讯、消费电子、汽车零部件等领域。

这家成立于2011年的制造商,车间干净得出奇,工艺流程自动化程度极高,具备行业领先的制造硬实力。但即便如此,它也面临着许多高精制造企业共同的隐性难题:

- 多达30道复杂工序、百万级日产能,信息管理压力剧增;

- 五大生产车间+百家外协厂,计划与报工碎片化严重;

- 面对微米级的工艺要求(0.03mm以内),稍有偏差便影响良率;

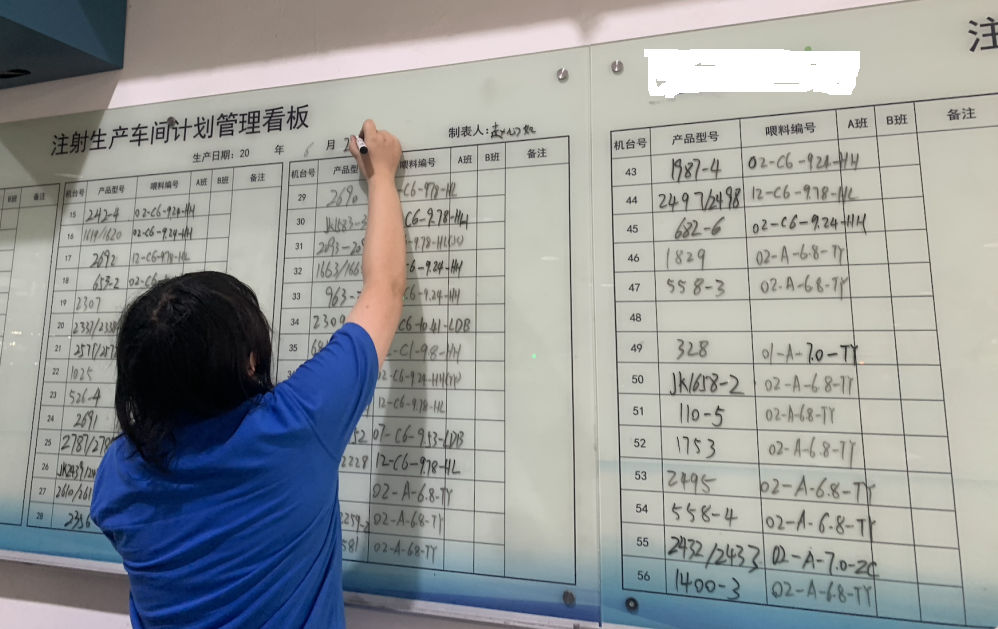

- 计划员每天仍需人工填写数据2小时+,统计滞后、无法决策。

在高良率、高交付、低损耗的三重压力下,精科科技意识到,仅靠经验与手工表单已无法支撑企业持续进化。于是,他们找到辰翊团队,提出一个明确目标:

我们需要一套真正适合自己的MES系统,能实时、精确地掌控每一笔生产数据。

问题:标准MES不适配,传统方案“水土不服”

其实早在合作前,精科就尝试引入过市面上标准的MES产品,但最终都因两个问题而搁浅:

- 灵活性差:流程死板,无法适配多变现场与生产习惯;

- 数据孤岛:信息采集复杂闭塞,难以真正打通人、机、料、法之间的全链数据流。

而辰翊要面对的挑战是:

- 如何在不打乱现有管理节奏的前提下,引入“轻量而实用”的数字系统;

- 如何通过数据+规则,让系统自动触发生产过程中的风险控制;

- 如何帮助精科建立一套可扩展、可追溯、可落地的数字底座。

价值:用“轻量+灵活+规则引擎”重构生产管理逻辑

通过大量的调研与沟通,我们为精科设计并实施了轻量MES系统,核心策略包括以下几点:

自定义规则引擎,让事情主动“找人”

- 系统引入事件提醒机制,自动预警;

- 对于允许超产的工序,系统自动限制报工数不得超出计划103%,兼顾弹性与控制;

- 各岗位可定义个人关注事项,系统24小时持续运转,精准推送提醒。

从“人找信息”变为“信息找人”,极大减轻了管理负担。

报工自动化+计划排产打通,释放人工效率

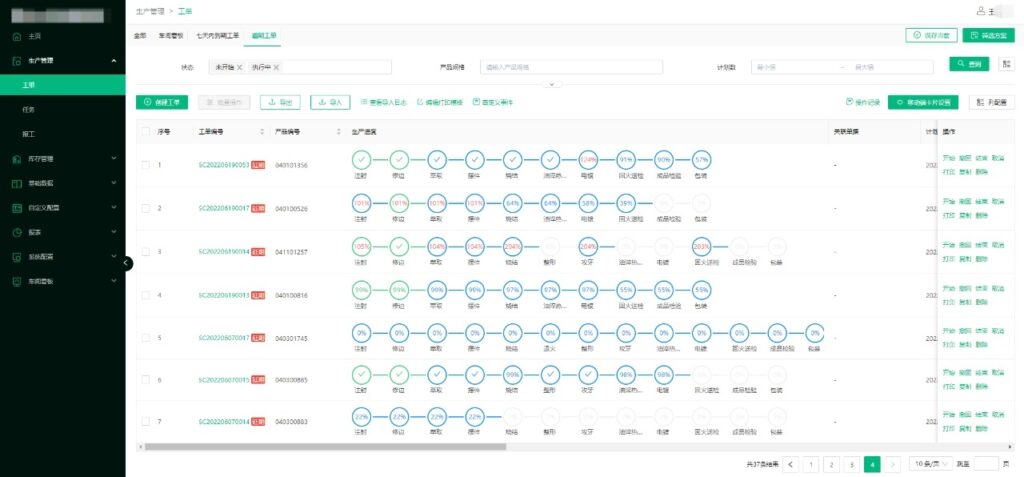

- 系统上线后,排产、喂料编号、生产报工等工作系统化,节省统计与抄写时间80%;

- 各订单进度一键查询,报工记录可精确追溯至工序与责任人,问题定位快速闭环;

- 良率、直通率等关键指标实时刷新呈现,无需再依赖人工统计推测。

支持微米级精度的数据分析,辅助工艺优化

- 系统具备单工单追溯能力,任何一个不良品,都可快速查询到是哪个环节、哪个参数导致问题;

- 通过温度、角度等变量的对比分析,持续提升工艺精度,向“误差千分之二”挑战;

- 王经理评价:“虽然只是对良率的一小步优化,但在我们行业里,这已经非常有价值了。”

结构可拓展,支持内外协统一管理

- 系统架构预留多工厂/多账户支持能力,后期通过“外协账号”将百家外协厂纳入统一数据平台;

- 实现内外协协同看板+报工联动+进度管控一体化,让精科真正实现全链可控、透明可视。

总结:数字化不是一蹴而就,但路径清晰可见

精科科技是制造业中坚定的“愿意主动进化”的企业,拥有高精制造能力,也有数字转型的前瞻意识。我们与其共建的企业定制化轻量MES系统,从物联数据采集到工序规则,从报工追溯到良率优化,不仅打通了信息链,也为未来的持续迭代留下了空间。

王经理在项目回访中说:

我们真正需要的,不是一个一次性交付的系统,而是一个能跟着企业一起成长的数字化伙伴。

辰翊数字深知,真正的数字化不是“上线系统”这么简单,而是从“管理习惯的数字迁移”到“业务节奏的自动进化”。

我们期待在后续的深度协同中,陪伴精科一步步打造更加稳健、智慧的生产体系。